Motocyklowe układy hamulcowe - gra przeciwieństw

Układ hamulcowy to jeden z najważniejszych elementów konstrukcyjnych motocykla zapewniający bezpieczeństwo motocykliście oraz innym uczestnikom ruchu. Dzisiejsze motocyklowe układy hamulcowe są bardzo skuteczne, jednocześnie proste i składa się na nie relatywnie małą ilość elementów. Prostota konstrukcji oraz wysoka jakość użytych komponentów decydują o kluczowym walorze układów – ich niezawodności.

Reklama

Kalendarz dla motocyklisty na rok 2026 Gwiazdy MotoGP.

Duży 42x30 cm. 79 zł WYSYŁKA GRATIS!

Kalendarz motocyklowy na rok 2026 ścienny, przedstawiający najważniejszych bohaterów tego sezonu MotoGP. Marc Marquez, Jorge Martin, Johann Zarco, Raul Hernandez, Fabio Quartararo, Franco Morbidelii, Pedro Acosta, Pecco Bagnaia, Marco Bezzecchi, Alex Marquez i inni w obiektywnie Łukasza Świderka, polskiego fotografa w MotoGP

KUP TERAZ. WYSYŁKA GRATIS »

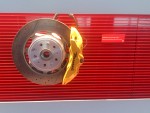

Głównymi elementami budowy typowego dziś dla motocykli tarczowego układu hamulcowego są tarcze, zaciski, w których znajdują się klocki hamulcowe oraz pompa wraz z przewodami hydraulicznymi. Naciśnięcie dźwigni hamulca prowadzi do wytworzenia ciśnienia w układzie hamulcowym, który przez tłoczki w zaciskach przenosi siłę na klocki hamulcowe. Dziś producenci klocków hamulcowych stosują niezwykle zaawansowane technologie i materiały. Klocki najlepiej pracują w temperaturach między 200 a 300 stopni Celsjusza, mogą również wytrzymać znacznie większe temperatury sięgające aż do 1000 stopni, tak aby zagwarantować niezawodną pracę układu nawet przy największych obciążeniach. Mówimy tutaj o temperaturach, bo działanie hamulców sprowadza się do niczego innego, jak zamiany energii kinetycznej w energię cieplną.

Motocyklowe układy hamulcowe mają konstruowane są w sposób szczególny, zupełnie odbiegający od tego jak projektuje się hamulce w samochodach. Z jednej strony muszą charakteryzować się niską masą, co jest konieczne dla zapewnienia dobrych walorów trakcyjnych motocykla, z drugiej strony z uwagi na osiągi współczesnych motocykli muszą charakteryzować się dużym zapasem wytrzymałości. Jak to osiągnąć? Są trzy zasadnicze składowe sukcesu – zaawansowane projektowanie uwzględniające lata doświadczeń wyniesione z wyścigów, najbardziej zaawansowane technologie obróbki poszczególnych elementów oraz najwyższej jakości materiały.

Dzięki takiej kombinacji tarcze hamulcowe mogą być odpowiednio duże (średnica tarcz motocyklowych w maszynach seryjnych sięga dziś 330mm), a jednocześnie odpowiednio lekkie (czytaj cienkie), aby masa nieresorowana i generowany przez nie efekt żyroskopowy nie utrudniały sterowania motocyklem! To dlatego ciężka (żeliwna lub stalowa) część robocza tarcz mocowana jest do piasty koła lekkim aluminiowym wieńcem. W przeciwieństwie do samochodów, w motocyklu nie można użyć grubych tarcz, które w sposób naturalny będą odporne na np. wichrowanie. Zaciski, podobnie jak tarcze, muszą być jak najlżejsze. Jednocześnie zaciski poddawane są w trakcie hamowania ogromnym obciążeniom mechanicznym i cieplnym. Aby im podołały, wykonuje się je z najlepszych materiałów, często w technologii monoblock (obrabianie całego zacisku z jednego kawałka metalu). Ogromne temperatury i obciążanie działają także na tłoczki w zaciskach. W najbardziej zaawansowanych zaciskach wykonuje się je z tytanu.

Motocyklowe układy hamulcowe (pomijając nieliczne wyjątki) nie dysponują wspomaganiem. Oznacza to, że stosowane pompy hamulcowe muszą cechować się właściwą wydajnością.

O ile układy hamulcowe do motocykli drogowych to bardzo zaawansowana technologia, o tyle układy do motocykli wyczynowych to już technologia kosmiczna. Tarcze hamulcowe do wyścigów motocyklowych czy samochodowych znacznie różnią się od tych do zwykłego użytku. To samo tyczy się zacisków. Tarcze są zwykle zrobione z wysokowęglowego żeliwa, specjalnych stopów stali nierdzewnej przygotowywanej specjalnie do wytwarzania tarcz, stopów aluminium lub stali do produkcji piast. Zastosowanie tych materiałów ma zwiększyć odporność termiczną i mechaniczną na skrajne naprężenia. Tarcze są także wyposażone w wyjątkowy filarowy system wentylacyjny, który poprawia zdolność chłodzenia i podnosi odporność na pękanie termiczne o przeszło 40%. Krzyżowo nawiercane i nacinane wykończenia tarcz są zaprojektowane i wykonane z drobiazgową precyzją. Otwory i nacięcia w powierzchni hamującej pomagają rozpraszać ciepło i eliminują gazy i pyły podczas hamowania. Ponadto produkowane zaciski można podzielić w taki sam sposób jak tarcze. Zwykłe zaciski przeznaczone do drogowego użytku są lepiej zabezpieczone antykorozyjnie oraz przed zabrudzeniami za pomocą gumowych osłonek. Producenci liczą się z tym, że nie będą one podlegały częstym kontrolom i dlatego muszą być bezawaryjne nawet jeśli użytkownik zaniedba je serwisowo. Sportowe zaciski muszą być przede wszystkim lekkie i odporne na wysokie temperatury, dlatego są zbudowane z utlenionego aluminium. Zabrudzenia oraz korozja nie są w tym przypadku problemem, ponieważ stan tych zacisków jest bardzo często kontrolowany. Ze względu na wysokie temperatury gumowe osłonki w ogóle by się tutaj nie sprawdziły.

W przypadku drogowego użytku trwałość tarcz waha się (w zależności od typu układu hamulcowego i sposobu użytkowania) od 40 do 80 tysięcy kilometrów. Wartość progową określa minimalna grubość tarczy określona przez ich producenta. Zdarzyć się może, że tarcze z uwagi na zwichrowanie wymagały będą wcześniejszej wymiany. Klocki hamulcowe nie mogą być eksploatowane poniżej grubości wskazanej przez producenta. Jest ona najczęściej wskazana specjalnym nacięciem w okładzinie. W układzie hamulcowym niedopuszczalne są jakiekolwiek wycieki. Generalnie prace przy układzie hamulcowym sugerujemy zlecać zaufanym warsztatom.

Kilka tygodni temu o różnych aspektach produkcji układów hamulcowych mogliśmy dowiedzieć się więcej podczas naszego wyjazdu do Włoch i wizyty w fabryce Brembo pod Bergamo. Brembo to jeden ze światowych liderów w produkcji układów hamulcowych. Ich zaciski, tarcze i klocki hamulcowe stosowane są w samochodach i motocyklach producentów z całego świata. Obecnie firma zaopatruje takie marki samochodowe jak: Aston Martin, Audi, Ferrari, Lamborghini, Maserati, Mercedes-Benz, Pagani i Porsche oraz koncerny motocyklowe takie jak Aprilia, Bimota, BMW Motorrad, Ducati, Harley-Davidson, Husqvarna, IMZ-Ural,KTM, Moto Guzzi, MV Agusta, Suzuki, Triumph, Victory, Yamaha i Voxan. W ciągu półwiecza, dzięki ciągłym innowacjom i badaniom nad materiałami i procesami produkcyjnymi, Brembo stało się jedną z najbardziej prestiżowych marek na świecie. Włoska firma działa na trzech kontynentach oraz posiada zakłady produkcyjne w szesnastu krajach, w tym w Polsce w Dąbrowie Górniczej. Włoski koncern powstał 11 stycznia 1961 roku z inicjatywy Emilio Bombassei i Italo Bredy, którzy już na początku swojej działalności uruchomili produkcję samochodowych tarcz hamulcowych. W kolejnych latach rozpoczęli sprzedaż układów hamulcowych do motocykli, a następnie – dostarczali układy do bolidów F1 Ferrari. Obecnie Włosi posiadają własne laboratoria, w których każdy komponent przechodzi specjalne testy, które trwają kilkanaście tygodni.

Reklama

Kalendarz dla motocyklisty na rok 2026 Gwiazdy MotoGP.

Duży 42x30 cm. 79 zł WYSYŁKA GRATIS!

Kalendarz motocyklowy na rok 2026 ścienny, przedstawiający najważniejszych bohaterów tego sezonu MotoGP. Jorge Martin, Johann Zarco, Raul Hernandez, Fabio Quartararo, Fermin Aldeguer, Fabio Di Giannantonio, Franco Morbidelii, Pedro Acosta, Pecco Bagnaia, Marco Bezzecchi, Alex Marquez, Marc Marquez w obiektywnie Łukasza Świderka, polskiego fotografa w MotoGP. W kalendarzu PSP Łukasza Świderka czeka na Ciebie 12 wyjątkowych zdjęć zawodników, którzy w sezonie 2025 zapisywali się na kartach historii motocyklowego Grand Prix.

KUP TERAZ. WYSYŁKA GRATIS »

|

|

Komentarze 5

Pokaż wszystkie komentarze'Sportowe zaciski muszą być przede wszystkim lekkie i odporne na wysokie temperatury, dlatego są zbudowane z utlenionego aluminium.' Co to jest utlenione aluminium?

OdpowiedzWitam mam takie pytanie ponieważ u mnie w tylnym hamulcu nie działa ten tłoczek w ogóle się nie rusza hamulec odpowietrzniałem już chyba ze 100 razy i nic a i jeszcze z tej pompki mi kapie trochę ...

OdpowiedzZapieczony tłoczek - woda Ci się dostała przez uszkodzone gumy i należy cały zacisk rozebrać i wyczyścić oraz wymienić gumy na nowe.

Odpowiedz"Motocyklowe układy hamulcowe mają konstruowane są w sposób szczególny, zupełnie odbiegający od tego jak projektuje się hamulce w samochodach." Że jak!? hehe "Sportowe zaciski muszą być ...

OdpowiedzNie wszystkie tarcze sa montowane do piasty

OdpowiedzZachodni wiatr spienione goni fale.

OdpowiedzNiektóre są mocowane do felgi

Odpowiedz: D miszczu

OdpowiedzBuell miszczu. Wpisz sobie w google...

OdpowiedzWyluzuj. Jeden nikogo nie interesujacy wyjatek jedynie potwierdza regule.

OdpowiedzCo nie zmienia faktu,że jest coś takiego jak "tarcza hamulcowa mocowana do felgi" Buell projektował bardzo interesujące maszyny.Zbyt ekstrawaganckie i pewnie dlatego poszedł do piachu.A tak na marginesie: co u diabła ma znaczyć zdanie"wyjątek potwierdzający regułę" przecież to jest bez sensu.

OdpowiedzGdyby tarcze mocowane do felgi były sensownym rozwiazaneim to stosowaliby je inni producenci.

OdpowiedzPrzecież BMW stosuje to rozwiązanie od lat :)....

Odpowiedz"Wacha się"!? Poważnie!? Ktoś jeszcze w obecnych czasach takie babole dopuszcza do publikacji?

Odpowiedz